Entstanden ist der Begriff Industrie 4.0 aus einer Initiative der Bundesregierung die mit ihrer Hightechstrategie eine passende Bezeichnung für die „4te“ Industrierevolution geprägt hat.Nun ist es schön wenn ein Kind einen Namen hat. Doch so manchen ist sein „großer Name“ eher zu Bürde geworden.Und das bald jeder Sensor seinen derzeitigen Zustand Twittern kann ist nur sinnvoll wenn die Analyse der gewonnen Daten auch zu der richtigen Handlung führt.

Viele feiern überschwenglich die Revolution durch Industrie 4.0 und die damit verbundenen Chancen für alle im Unternehmen. Doch wie sieht die Realität für die Instandhaltung und deren Arbeitsplätze aus und wird in Zukunft durch Industrie 4.0 wirklich besser instand gehalten?

Für die Mitarbeiter der Instandhaltung werden die Aufgaben komplexer und erfordern weitere Specialisten und Fachkenntnisse.Während das Produktionspersonal immer weniger wird,wächst die Belegschaft der Instandhaltungen weiter an.Wir müssen die Mitarbeiter schulen und wir müssen die Ausbildung anpassen.Der Mensch als kreativer und flexibler Querdenker wird immer wichtiger um Störungen und Fehler an komplexen Maschinen und Systemen zu finden und zu beseitigen. Bei allem was wir technisch in der Lage sind zu tun, der Mensch wird immer wichtiger. Die Fähigkeit sich in Systeme und Anlagen zu“versetzen“ ist bei der Komplexibilität der heutigen Maschinen ein wesentlicher Erfolgsfaktor. Nur wer seine Produktion möglichst Störungsfrei betreiben kann hat diesen Vorteil und das geht nicht ohne die Instandhaltungsmitarbeiter vor Ort

Die Mitarbeiter werten ständig Daten aus und analysieren die Zustände um bei Bedarf mit den richtigen Korrekturmaßnahemen für einen reibungslosen Ablauf zu sorgen. Die Instandhaltung findet im Hintergrund statt und wird von den meisten Menschen nicht wirklich wahrgenommen.Dieses leise Geschäft gab es aber schon lange vor der Industrie 4.0 Initiative.

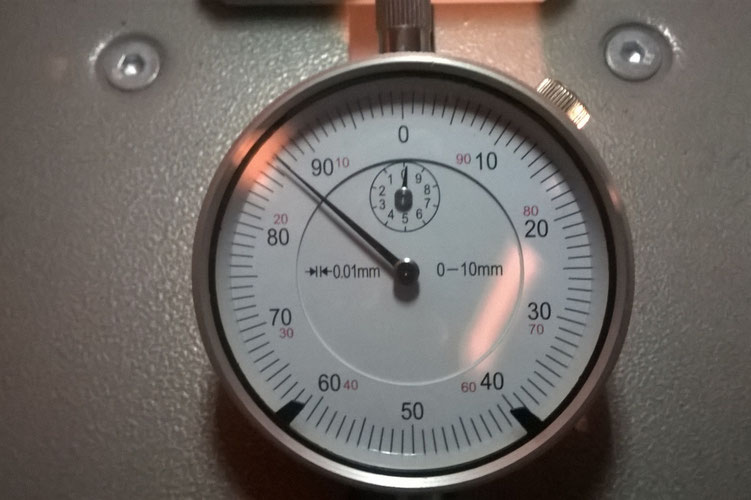

Praktisch können wir mit vernetzten Sensoren Aussagen über den Zustand von einzelnen,überwachten Baugruppen machen.Temperaturunterschiede geben Hinweise,Drücke und Volumenstrom lassen sich kontrollieren,Veränderungen durch Schwingungen an Lagern und Motoren können detektiert werden,Parameter und Sollwerte können aus der Ferne geändert werden,Netzwerke und Programme lassen sich korregieren und man kann eingreifen.Wichtig ist das der Techniker aus den Daten und Werten die richtigen Schlüsse zieht.Und da sind wir dann wieder beim Faktor Mensch. Ohne die Kreativität, die Expertise, die abstrakte Denkweise um Fehler und Störungen zu beseitigen geht es nicht. Die modernste Technik ist doch immer wieder abhängig vom Mitarbeiter Mensch und seiner richtigen Diagnose.Die richtige Nutzung und Analyse der gewonnen Daten durch die Instandhaltung ist das A und O. Um die neuen Techniken zu etablieren müssen erstmal Standards geschaffen werden. Wir müssen die nächste Generation von Instandhaltern auf ihre Aufgaben vorbereiten, dürfen die erfahrenen „alten Hasen“ aber nich vergessen.So schnell sich die Technik auch entwickelt hat, die Basics der Instandhaltung bleiben.

Die vollautomatische Industrie 4.0 Fertigungsanlage mit Resilienzfaktor wird immer den Menschen als Bediener und Instandhalter benötigen.Bis wir soweit sind das die vorbeugende Instandhaltung mit Wartungen und Inspektionen durch die Instandhaltungsmitarbeiter nicht mehr nötig sind wird noch einige Zeit vergehen, wenn es denn überhaupt möglich ist.In vielen Studien zum Thema wird festgestellt, dass immer noch über 65% der Instandhaltungsleistungen rein reaktiv stattfinden und nur 30% der Arbeiten vorbeugende Instandhaltung betreffen.

Ein wesentlicher Punkt ist die Verlegung von Datenleitungen und Kommunikationstechniken. Alle notwendigen und relevanten Daten müssen eine Reise bis hin zum Sammel und Auswertepunkt absolvieren. Die betrieblichen Infrastrukturen müssen dieser neuen Harausforderung angepast werden.Datenleitungen müssen abgeschirmt und gesichert verlegt werden.Der logischtische Aufwand läßt sich auch durch immer neu Funktechnik nicht reibungslos umsetzen.

Ein riesiger Aspekt ist die Datensicherheit von Maschinen und produktbezogenen Daten. Ein jeder kennt die Gefahren von Hackerangriffen und Cyberspionage.Es fehlt an Standards für die IT Sicherheit und die Infrastruktur ist auch noch nicht in der Lage die Daten sicher zu transportieren.Die Betreiber von Maschinen/Anlagen sollten die Bedingungen welche Daten erfasst werden und worauf sie zu untersuchen sind genau festhalten und in einem Leistungsverzeichnis beschreiben.Prozesskritische und produktspezifische Daten dürfen natürlich nicht in die falschen Hände gelangen oder von nicht autorisierten Personen verändert werden.Es gilt auch die rechtlichen Aspekte und z.B. die Verschlüsselung der Daten und/oder Haftung bei Datenverlust etc.zu bedenken und in die Überlegungen einzubeziehen.